Ciencia y Tecnología

He ido hasta China para visitar la fábrica del HONOR Magic8 Pro. De aquí sale un móvil cada 28,5 segundos

Dar las cosas por sentado es demasiado fácil. Con los móviles, por ejemplo, damos por sentado que vamos a una tienda, los compramos, los sacamos de la caja y funcionan. Punto. Pero lo cierto es que no. Detrás de un móvil hay todo (léase con muchas “o”) un proceso de fabricación que permanece ajeno a los ojos de la mayoría de mortales. Por eso visitar una fábrica siempre es motivo de emoción, porque te ayuda a comprender mejor cómo se hace un producto que usamos día a día.

Pero, ¿sabes qué es mejor que ir a una fábrica?

Ser uno de los primeros medios a nivel mundial que pueden hacerlo cámara en mano. Las empresas suelen ser celosas de su intimidad y, por norma general, no dejan que metas cámaras en las fábricas. Al fin y al cabo, allí dentro suceden cosas, se llevan a cabo ciertos procesos, etc., que pueden dar pistas a los rivales. Eso no parece haberle importado a HONOR, que nos ha dejado meternos hasta la cocina de su fábrica y laboratorio de I+D para descubrir cómo se fabrica un HONOR Magic8 Pro de principio a fin.

Recorriendo la fábrica del HONOR Magic8 Pro

Vista aérea de la fábrica de HONOR | Imagen: HONOR

Lo primero que nos encontramos en la fábrica de HONOR son algunos cuadros pintados por empleados de la empresa y un recorrido por la trayectoria de la compañía. Aunque HONOR nació bajo el paraguas de Huawei como una submarca para la gente joven, desde el año 2020 (cuando sucedió el bloqueo de Estados Unidos), HONOR opera como una compañía independiente. Por eso tuvo que empezar prácticamente de cero.

En el año 2021, la compañía anunció la creación del HONOR Intelligent Manufacturing Industrial Park, su primera fábrica autofinanciada. No es solo una fábrica, es todo un campus donde encontramos un centro de validación de productos, un centro de producción en masa para móviles de gama alta, un centro de incubación de nuevos procesos, tecnologías y modelos de fabricación, y un centro de investigación y desarrollo (donde también pudimos entrar).

Línea de producción del HONOR Magic8 Pro. Lo que al principio de este pasillo entra como una placa base, sale al final en forma de móvil empaquetado y listo para vender | Imagen: Xataka

La compañía presume en todo momento de sus instalaciones, donde personas hay pocas. En la línea que visitamos había alrededor de 20-25 personas haciendo labores muy concretas de revisión y ensamblaje. Todo lo demás está completamente automatizado. Según HONOR, el 85% de los procesos son automáticos. De todos los sistemas de automatización, el 60% han sido desarrollados por ellos mismos en sus laboratorios.

Eso permite a la compañía, según nos explican, controlar con mano férrea todo el proceso de producción y verificación. Si algo falla, se detecta al momento. Y no solo se detecta, sino que se puede trazar. Lo primero que nos llamó la atención es que en cada placa base se graba con láser un código QR, lo que permite a la empresa mantener una trazabilidad del 100%. Si falla un componente concreto en un móvil concreto, puede descubrirse el origen del problema.

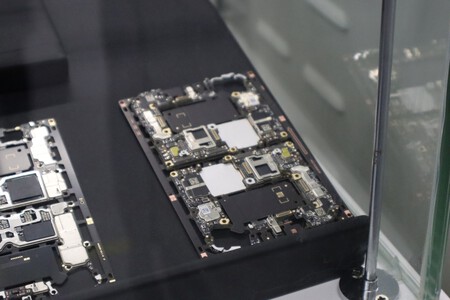

Si alguna vez te habías preguntado cómo es la placa base de un HONOR Magic V5, es así | Imagen: Xataka

La placa base no viene montada y soldada, sino que todos los componentes se ensamblan allí. Nunca dejará de sorprenderme que los componentes de los móviles vengan en bobinas como las que pueden verse en las fotos. En esas bobinas están todas las piezas pequeñas y partes que encontramos en las PCBs, desde el módulo de cámaras o los puertos de carga hasta, cómo no, el procesador.

Bobinas de componentes que se ensamblarán en la placa base | Imagen: Xataka

Bobinas de componentes que se ensamblarán en la placa base | Imagen: Xataka

No podemos hablar de especificaciones y componentes concretos, de momento, pero los chips que hay en esta bobina son los procesadores. Cada uno vale 200 dólares y cada bobina, en total, alrededor de 281.000 dólares. La máquina a la que está conectada la bobina absorbe el componente y lo ensambla a la placa base, aunque no acaba ahí.

Sí, eso del centro es un procesador para móviles | Imagen: Xataka

Como los procesadores de ordenador, los SoCs móviles necesitan pasta térmica. Si poner pasta térmica en un procesador para ordenador ya es una movida, imagina hacerlo en un chip mucho más pequeño que se ensambla en una placa base enana. El más mínimo desvío puede comprometer la fiabilidad del producto. Mucha pasta puede provocar cortocircuitos, poca pasta puede provocar que el SoC no se refrigere bien.

¿Cómo garantizar que la pasta térmica se aplica bien? Además de usar un sistema automatizado que extruye siempre la misma cantidad de pasta térmica usando siempre el mismo patrón, HONOR fue un pasito más allá. Antes, la inspección era simple, es decir, solo se revisaba si había pasta térmica o no. HONOR, por su lado, desarrolló un algoritmo de IA propio que capaz de reconocer el volumen de pasta térmica aplicada mediante imagen. Según la compañía, este algoritmo logra una “interceptación del 100% de los defectos”.

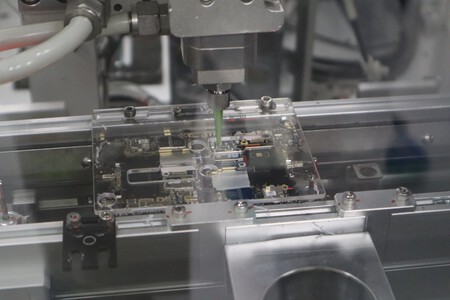

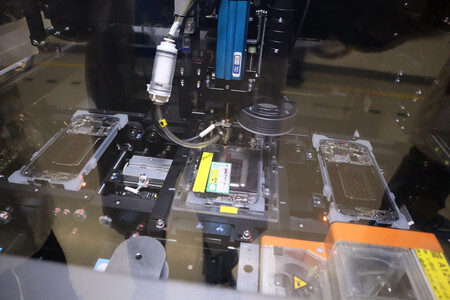

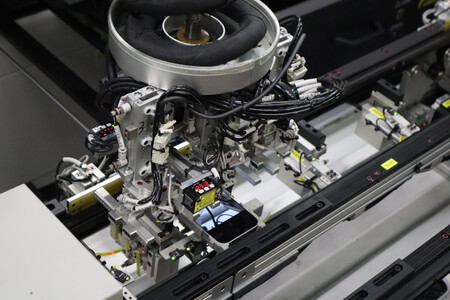

Un brazo robótico ejecuta unas pruebas en una placa base | Imagen: Xataka

En esta imagen puede apreciarse cómo se aplica la pasta térmica de forma totalmente autónoma | Imagen: Xataka

A lo largo de la cadena de montaje, diferentes máquinas y robots ensamblan las piezas del terminal en un baile ultra sincronizado en el que parece que nada puede salir mal. De hecho, a la pregunta de cuál es el punto más crítico, la parte del proceso en la que suele haber más errores, un representante de HONOR nos confiesa que en las zonas de ensamblaje manual. El margen de error, deslizan desde HONOR, es inferior al 1%.

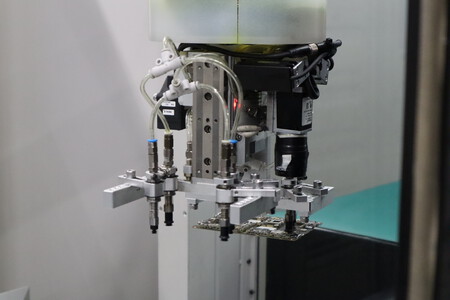

Una de las etapas que me pareció realmente fascinante fue la máquina de atornillado de doble carril. En un dispositivo tan pequeño como un móvil, la precisión en el ensamblado es vital. En lugar de apretarlos manualmente (y ojo, yo he visto tornillos siendo apretados a mano en alguna fábrica), HONOR desarrolló un equipo totalmente automatizado que no solo atornilla, sino que detecta automáticamente alturas anómalas. La firma asegura que tiene una tasa de acierto del 99,99%, la más alta de la industria, confirman.

Lo de esta máquina atornillando es una cosa digna de ver | Imagen: Xataka

Durante el proceso de ensamblado se realizan todo tipo de tests automatizados a todos y cada uno de los móviles que se fabrican. A todos, sin excepción. Estos móviles ya han pasado antes por el laboratorio de I+D y su resistencia ha sido debidamente verificada, por lo que en la fábrica pasan, digamos, test sintéticos más simples. Eso permite probar más teléfonos y ofrecer, de alguna forma, más garantías.

Imagen | Xataka

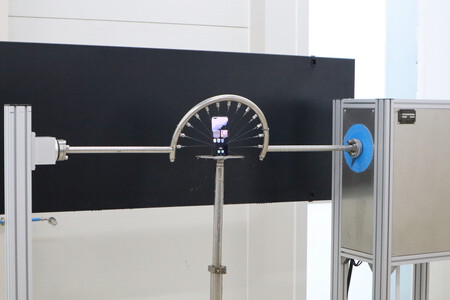

Por ejemplo, HONOR ya sabe que sus móviles son estancos, así que no tiene sentido volver a sumergirlos en agua. En su lugar, hacen una prueba con aire. La lógica es aplastante: si no entra el aire, el agua tampoco lo hará. Esta misma filosofía la siguen con el resto de pruebas, como las que le hacen a la señal, a la cámara, etc. Llevar a cabo todos los test lleva varios días, aunque es totalmente automático.

La cámara, el apartado multimedia realmente, es curioso, porque se verifica al final del proceso de forma manual. Aunque antes de llegar a esta parte el móvil ya ha sido comprobado, hay tres “Consumer Experience Officers” (así los llama HONOR) que verifican manualmente que el sonido, la cámara y la pantalla cumplen con lo esperado.

Un “Consumer Experience Officer” comprueba la cámara de los móviles en el tramo final de la línea de fabricación | Imagen: Xataka

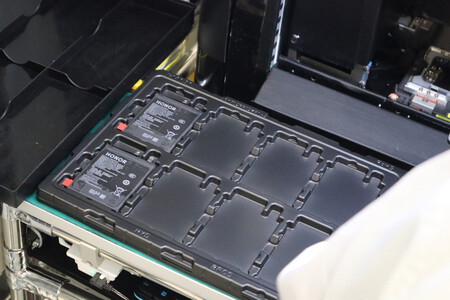

Antes de llegar a este apartado, el móvil ha pasado por otras manos. Concretamente, por los que ponen las baterías, la carga inalámbrica y los módulos de las cámaras que sí, se ensamblan uno a uno y a mano. Todavía no he superado que las baterías y las cámaras no de este móvil, sino de todos, vengan en blísteres como si de pastillas para la tos se tratase.

Así vienen las baterías | Imagen: Xataka

Así vienen las cámaras | Imagen: Xataka

Y así se ensamblan | Imagen: Xataka

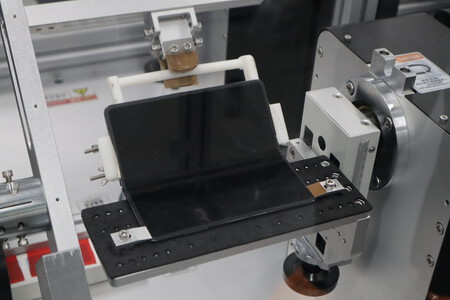

Una vez se han ensamblado todos los componentes, un operador coge la tapa trasera, la aplica sobre el móvil e introduce el conjunto en una suerte de caja aprisionadora donde el teléfono permanece apretado durante varias horas. El objetivo, claro está, es que todo el pegamento se asiente bien.

El móvil preparado antes de entrar al cofre que lo sellará definitivamente | Imagen: Xataka

Luego se extrae y el teléfono pasa a la última zona, donde se le instala el software y se llevan a cabo las verificaciones de cámara. Es curiosísimo, porque cabría esperar que HONOR instalase el software enchufando el teléfono por USB a una máquina, pero no. Lo hace de forma inalámbrica, algo que tiene sentido porque permite reducir el margen de error.

Aunque no lo parezca, ahí se está probando la cámara | Imagen: Xataka

Algo curioso es que el móvil se mide hasta el último milímetro. Literalmente, la firma tiene una máquina que comprueba si el logo se ha impreso correctamente en la tapa trasera. Si no lo ha hecho, salta la alarma y el teléfono se extrae del circuito.

Por último, un operador limpia la pantalla, aplica un protector de pantalla (sí, en China lo llevan instalado de serie), retira todas las pegatinas de la cámara y lleva a cabo la última inspección manual. El móvil pasa así al penúltimo operador, el que lo mete en la caja y lo introduce en la máquina de envasado. Lo que conseguimos al final es una caja como la que podríamos encontrar en cualquier lineal de tienda.

El penúltimo operador introduce el móvil en la caja y la coloca en la zona de envasado | Imagen: Xataka

Máquina de envasado | Imagen: Xataka

Resultado final | Imagen: Xataka

Es decir, que una distancia de apenas unas decenas de metros HONOR es capaz de convertir unas placas base primitivas y unas bobinas de componentes en un móvil empaquetado y listo para la venta. Toda esta automatización, a la que las fotos no le hacen justicia, resulta en la capacidad de sacar un teléfono de la línea de producción cada 28,5 segundos, si bien el proceso de fabricación total es bastante más largo debido, precisamente, a las pruebas que se realizan a todos los móviles.

El laboratorio de I+D a.k.a. la sala de torturas (y de inventos)

Lo que el usuario ve cuando saca el móvil de la caja no es solo fruto de una línea de producción automatizada. Para llegar hasta ahí, un teléfono como el HONOR Magic8 Pro ha pasado por todo tipo de pruebas en el laboratorio de I+D que HONOR tiene en Shenzhen, a apenas un paseo de la fábrica.

Panorámica del campus de HONOR | Imagen: HONOR

La firma china dedica el 70% de su plantilla a investigación y desarrollo, lo cual explica que tenga seis centros y más de cien laboratorios dedicados a tal misiva. ¿Qué hacen en estos lugares? Desde torturar los móviles para descubrir cómo hacerlos más resistentes a diseñar sus propias pantallas. Es una de esas visitas que realmente abren los ojos. Me explico.

Los tests de durabilidad no son nuevos. Ya sabemos que los fabricantes tienen todo tipo de herramientas para poner a prueba la resistencia de sus móviles, como las máquinas de chorros para la certificación IP, las pruebas de torsión, los tests de caídas (siempre es divertido ver cómo un teléfono se deja caer contra una losa de granito), las máquinas que meten y sacan el USB, pulsan botones o abren y cierran los plegables hasta que no pueden más. Hasta ahí, nada nuevo.

Test de resistencia al agua | Imagen: Xataka

Si tu móvil no se dobla en el bolsillo es gracias a esta prueba | Imagen: Xataka

Prueba de pliegue y despliegue | Imagen: Xataka

Lo que sí vi en el laboratorio de HONOR fue la prueba de impacto con bola de acero. Esta prueba consiste en, literalmente, dejar caer una bola de acero sobre una zona concreta de la batería para ver si explota. Spoiler: explotan. No pudimos sacar fotos de eso, pero al lado de la prueba había decenas de baterías que habían salido ardiendo tras el impacto. La batería que estáis viendo en la foto, por cierto, es la de HONOR Magic V5.

Esa bola de hierro se deja caer sobre la batería para comprobar que no explota | Imagen: Xataka

La bola se deja caer en la zona del conector, ya que es donde más calor se genera durante el uso y, por lo tanto, la zona más crítica. El objetivo de la prueba es poder iterar en los diseños para adelantarse a potenciales problemas. Me quedé con las ganas de ver una batería arder, habría sido el colofón de la experiencia, pero, por otro lado, me quedo tranquilo al saber que la batería de mi teléfono personal, un HONOR Magic V5, ha sobrevivido a este test.

Me habría encantado que explotase, pero no lo hizo | Imagen: Xataka

Más allá de la curiosidad, en este laboratorio se llevan a cabo decenas de pruebas que dan forma al producto final. HONOR, como toda empresa, tiene proveedores que fabrican desde los componentes de la placa base a la trasera, pero como todo en esta vida, hay calidades y calidades. Este tipo de torturas le sirven a la empresa para descubrir qué combinaciones de materiales consiguen mejores resultados. Si la trasera la fabrican las empresas A, B y C, y la de A aguanta mejor los golpes, tiene sentido optar por esa. Para descubrir eso, sin embargo, hay que probarlas todas.

HONOR presume de haber establecido más de 200 pruebas y más de 600 estándares de calidad que van desde el diseño de producto al rendimiento de la batería. En este laboratorio no se prueban los móviles actuales, sino que vemos el futuro. El Magic8 Pro ya ha pasado por aquí. Lo que ahora mismo tienen en estas salas del dolor son los productos del futuro. Están haciendo las pruebas necesarias para que el producto, una vea se fabrique, salga redondo, al menos en teoría.

Otra infraestructura interesante a la que no pudimos acceder es el data center. Este centro de datos costó 25 millones de dólares y sirve para, entre otras cosas, realizar simulaciones con inteligencia artificial. Con la potencia de cómputo suficiente, puedes predecir cómo responderá un material o un cambio estructural a una situación concreta, lo que se traduce en más eficiencia. También da vida a Yoyo, el asistente virtual que HONOR tiene en China. Digamos que es el Google Gemini desarrollado in house por la compañía.

Guapísimo el outfit | Imagen: Xataka

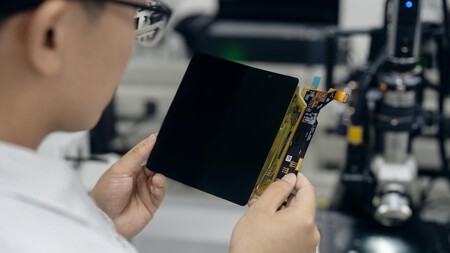

La última parada fue en el laboratorio de las pantallas. Allí no nos dejaron meter la cámara, pero viendo mi outfit ya es posible imaginar que es una sala segura, estanca y donde se trabaja con materiales sensibles. ¿Por qué? Porque HONOR investiga, diseña y desarrolla sus propias pantallas. Aunque la fabriquen empresas como BOE o Visionox, todo el trabajo de fondo lo hacen en la propia empresa.

Una pantalla no es un cristal. Un panel OLED está formado por diferentes capas, hablamos de unas 20-30 capas de las cuales entre siete y nueve son puramente emisivas. Bajo lo que, seguramente, estás tocando ahora mismo con tu dedo hay toda una amalgama de láminas trabajando en conjunto para que puedas leer, jugar, navegar, etc. Para descubrir la mejor combinación posible, HONOR trabaja desde la base.

Laboratorio de pantallas | Imagen: HONOR

Un operador revisa una pantalla plegable | Imagen: HONOR

Según nos explicó un responsable de la compañía, BOE provee a HONOR de las materias primas, desde láminas ultrafinas de cobre a todo tipo de materiales que HONOR combina para descubrir la mejor receta. Había decenas y decenas de bobinas con materiales de lo más variopintos. Y aunque es una inversión enorme en tiempo y recursos, es la única forma que tienes de que la pantalla final sea exactamente la que tú quieres. La firma china no va a BOE y compra los paneles como si fueran frutos secos a granel, y eso es algo que realmente me abrió los ojos.

El proceso es, grosso modo, el siguiente: BOE le da las materias primas a HONOR. La empresa estudia, investiga y desarrolla las pantallas, incluyendo moldes, tamaños, materiales, circuitos, disposición de los mismos, pruebas, etc., Cuando está todo listo, HONOR le da a BOE las directrices para que fabriquen la pantalla que ellos desean. Hablamos de BOE en este ejemplo, pero no es el único proveedor disponible.

Fue una visita de lo más interesante porque me ayudó a poner HONOR, una marca a priori minoritaria en nuestro país, en perspectiva. La firma china no es todavía muy potente en España, pero tiene todo el músculo necesario para serlo y, de hecho, está en ello. Es decir, a principios de 2021 inauguraron la fábrica y a finales de año ya estaba produciendo en serie su primer plegable. En solo cuatro años han pasado de… nacer, a fabricar el plegable más delgado el mundo.

El futuro se está cociendo en China y más vale que el mundo de la tecnología esté preparado para lo que se viene.

Imágenes | Xataka

En Xataka | Honor 400, análisis: si buscas un móvil de gama media para hacer fotos, he aquí una serio contendiente

–

La noticia

He ido hasta China para visitar la fábrica del HONOR Magic8 Pro. De aquí sale un móvil cada 28,5 segundos

fue publicada originalmente en

Xataka

por

Jose García

.

Dar las cosas por sentado es demasiado fácil. Con los móviles, por ejemplo, damos por sentado que vamos a una tienda, los compramos, los sacamos de la caja y funcionan. Punto. Pero lo cierto es que no. Detrás de un móvil hay todo (léase con muchas “o”) un proceso de fabricación que permanece ajeno a los ojos de la mayoría de mortales. Por eso visitar una fábrica siempre es motivo de emoción, porque te ayuda a comprender mejor cómo se hace un producto que usamos día a día.

Pero, ¿sabes qué es mejor que ir a una fábrica?

Ser uno de los primeros medios a nivel mundial que pueden hacerlo cámara en mano. Las empresas suelen ser celosas de su intimidad y, por norma general, no dejan que metas cámaras en las fábricas. Al fin y al cabo, allí dentro suceden cosas, se llevan a cabo ciertos procesos, etc., que pueden dar pistas a los rivales. Eso no parece haberle importado a HONOR, que nos ha dejado meternos hasta la cocina de su fábrica y laboratorio de I+D para descubrir cómo se fabrica un HONOR Magic8 Pro de principio a fin.

Recorriendo la fábrica del HONOR Magic8 Pro

Vista aérea de la fábrica de HONOR | Imagen: HONOR

Lo primero que nos encontramos en la fábrica de HONOR son algunos cuadros pintados por empleados de la empresa y un recorrido por la trayectoria de la compañía. Aunque HONOR nació bajo el paraguas de Huawei como una submarca para la gente joven, desde el año 2020 (cuando sucedió el bloqueo de Estados Unidos), HONOR opera como una compañía independiente. Por eso tuvo que empezar prácticamente de cero.

En el año 2021, la compañía anunció la creación del HONOR Intelligent Manufacturing Industrial Park, su primera fábrica autofinanciada. No es solo una fábrica, es todo un campus donde encontramos un centro de validación de productos, un centro de producción en masa para móviles de gama alta, un centro de incubación de nuevos procesos, tecnologías y modelos de fabricación, y un centro de investigación y desarrollo (donde también pudimos entrar).

Línea de producción del HONOR Magic8 Pro. Lo que al principio de este pasillo entra como una placa base, sale al final en forma de móvil empaquetado y listo para vender | Imagen: Xataka

La compañía presume en todo momento de sus instalaciones, donde personas hay pocas. En la línea que visitamos había alrededor de 20-25 personas haciendo labores muy concretas de revisión y ensamblaje. Todo lo demás está completamente automatizado. Según HONOR, el 85% de los procesos son automáticos. De todos los sistemas de automatización, el 60% han sido desarrollados por ellos mismos en sus laboratorios.

Eso permite a la compañía, según nos explican, controlar con mano férrea todo el proceso de producción y verificación. Si algo falla, se detecta al momento. Y no solo se detecta, sino que se puede trazar. Lo primero que nos llamó la atención es que en cada placa base se graba con láser un código QR, lo que permite a la empresa mantener una trazabilidad del 100%. Si falla un componente concreto en un móvil concreto, puede descubrirse el origen del problema.

Si alguna vez te habías preguntado cómo es la placa base de un HONOR Magic V5, es así | Imagen: Xataka

La placa base no viene montada y soldada, sino que todos los componentes se ensamblan allí. Nunca dejará de sorprenderme que los componentes de los móviles vengan en bobinas como las que pueden verse en las fotos. En esas bobinas están todas las piezas pequeñas y partes que encontramos en las PCBs, desde el módulo de cámaras o los puertos de carga hasta, cómo no, el procesador.

Bobinas de componentes que se ensamblarán en la placa base | Imagen: Xataka

Bobinas de componentes que se ensamblarán en la placa base | Imagen: Xataka

No podemos hablar de especificaciones y componentes concretos, de momento, pero los chips que hay en esta bobina son los procesadores. Cada uno vale 200 dólares y cada bobina, en total, alrededor de 281.000 dólares. La máquina a la que está conectada la bobina absorbe el componente y lo ensambla a la placa base, aunque no acaba ahí.

Sí, eso del centro es un procesador para móviles | Imagen: Xataka

Como los procesadores de ordenador, los SoCs móviles necesitan pasta térmica. Si poner pasta térmica en un procesador para ordenador ya es una movida, imagina hacerlo en un chip mucho más pequeño que se ensambla en una placa base enana. El más mínimo desvío puede comprometer la fiabilidad del producto. Mucha pasta puede provocar cortocircuitos, poca pasta puede provocar que el SoC no se refrigere bien.

¿Cómo garantizar que la pasta térmica se aplica bien? Además de usar un sistema automatizado que extruye siempre la misma cantidad de pasta térmica usando siempre el mismo patrón, HONOR fue un pasito más allá. Antes, la inspección era simple, es decir, solo se revisaba si había pasta térmica o no. HONOR, por su lado, desarrolló un algoritmo de IA propio que capaz de reconocer el volumen de pasta térmica aplicada mediante imagen. Según la compañía, este algoritmo logra una “interceptación del 100% de los defectos”.

Un brazo robótico ejecuta unas pruebas en una placa base | Imagen: Xataka

En esta imagen puede apreciarse cómo se aplica la pasta térmica de forma totalmente autónoma | Imagen: Xataka

A lo largo de la cadena de montaje, diferentes máquinas y robots ensamblan las piezas del terminal en un baile ultra sincronizado en el que parece que nada puede salir mal. De hecho, a la pregunta de cuál es el punto más crítico, la parte del proceso en la que suele haber más errores, un representante de HONOR nos confiesa que en las zonas de ensamblaje manual. El margen de error, deslizan desde HONOR, es inferior al 1%.

Una de las etapas que me pareció realmente fascinante fue la máquina de atornillado de doble carril. En un dispositivo tan pequeño como un móvil, la precisión en el ensamblado es vital. En lugar de apretarlos manualmente (y ojo, yo he visto tornillos siendo apretados a mano en alguna fábrica), HONOR desarrolló un equipo totalmente automatizado que no solo atornilla, sino que detecta automáticamente alturas anómalas. La firma asegura que tiene una tasa de acierto del 99,99%, la más alta de la industria, confirman.

Lo de esta máquina atornillando es una cosa digna de ver | Imagen: Xataka

Durante el proceso de ensamblado se realizan todo tipo de tests automatizados a todos y cada uno de los móviles que se fabrican. A todos, sin excepción. Estos móviles ya han pasado antes por el laboratorio de I+D y su resistencia ha sido debidamente verificada, por lo que en la fábrica pasan, digamos, test sintéticos más simples. Eso permite probar más teléfonos y ofrecer, de alguna forma, más garantías.

Imagen | Xataka

Por ejemplo, HONOR ya sabe que sus móviles son estancos, así que no tiene sentido volver a sumergirlos en agua. En su lugar, hacen una prueba con aire. La lógica es aplastante: si no entra el aire, el agua tampoco lo hará. Esta misma filosofía la siguen con el resto de pruebas, como las que le hacen a la señal, a la cámara, etc. Llevar a cabo todos los test lleva varios días, aunque es totalmente automático.

La cámara, el apartado multimedia realmente, es curioso, porque se verifica al final del proceso de forma manual. Aunque antes de llegar a esta parte el móvil ya ha sido comprobado, hay tres “Consumer Experience Officers” (así los llama HONOR) que verifican manualmente que el sonido, la cámara y la pantalla cumplen con lo esperado.

Un “Consumer Experience Officer” comprueba la cámara de los móviles en el tramo final de la línea de fabricación | Imagen: Xataka

Antes de llegar a este apartado, el móvil ha pasado por otras manos. Concretamente, por los que ponen las baterías, la carga inalámbrica y los módulos de las cámaras que sí, se ensamblan uno a uno y a mano. Todavía no he superado que las baterías y las cámaras no de este móvil, sino de todos, vengan en blísteres como si de pastillas para la tos se tratase.

Así vienen las baterías | Imagen: Xataka

Así vienen las cámaras | Imagen: Xataka

Y así se ensamblan | Imagen: Xataka

Una vez se han ensamblado todos los componentes, un operador coge la tapa trasera, la aplica sobre el móvil e introduce el conjunto en una suerte de caja aprisionadora donde el teléfono permanece apretado durante varias horas. El objetivo, claro está, es que todo el pegamento se asiente bien.

El móvil preparado antes de entrar al cofre que lo sellará definitivamente | Imagen: Xataka

Luego se extrae y el teléfono pasa a la última zona, donde se le instala el software y se llevan a cabo las verificaciones de cámara. Es curiosísimo, porque cabría esperar que HONOR instalase el software enchufando el teléfono por USB a una máquina, pero no. Lo hace de forma inalámbrica, algo que tiene sentido porque permite reducir el margen de error.

Aunque no lo parezca, ahí se está probando la cámara | Imagen: Xataka

Algo curioso es que el móvil se mide hasta el último milímetro. Literalmente, la firma tiene una máquina que comprueba si el logo se ha impreso correctamente en la tapa trasera. Si no lo ha hecho, salta la alarma y el teléfono se extrae del circuito.

Por último, un operador limpia la pantalla, aplica un protector de pantalla (sí, en China lo llevan instalado de serie), retira todas las pegatinas de la cámara y lleva a cabo la última inspección manual. El móvil pasa así al penúltimo operador, el que lo mete en la caja y lo introduce en la máquina de envasado. Lo que conseguimos al final es una caja como la que podríamos encontrar en cualquier lineal de tienda.

El penúltimo operador introduce el móvil en la caja y la coloca en la zona de envasado | Imagen: Xataka

Máquina de envasado | Imagen: Xataka

Resultado final | Imagen: Xataka

Es decir, que una distancia de apenas unas decenas de metros HONOR es capaz de convertir unas placas base primitivas y unas bobinas de componentes en un móvil empaquetado y listo para la venta. Toda esta automatización, a la que las fotos no le hacen justicia, resulta en la capacidad de sacar un teléfono de la línea de producción cada 28,5 segundos, si bien el proceso de fabricación total es bastante más largo debido, precisamente, a las pruebas que se realizan a todos los móviles.

El laboratorio de I+D a.k.a. la sala de torturas (y de inventos)Lo que el usuario ve cuando saca el móvil de la caja no es solo fruto de una línea de producción automatizada. Para llegar hasta ahí, un teléfono como el HONOR Magic8 Pro ha pasado por todo tipo de pruebas en el laboratorio de I+D que HONOR tiene en Shenzhen, a apenas un paseo de la fábrica.

Panorámica del campus de HONOR | Imagen: HONOR

La firma china dedica el 70% de su plantilla a investigación y desarrollo, lo cual explica que tenga seis centros y más de cien laboratorios dedicados a tal misiva. ¿Qué hacen en estos lugares? Desde torturar los móviles para descubrir cómo hacerlos más resistentes a diseñar sus propias pantallas. Es una de esas visitas que realmente abren los ojos. Me explico.

Los tests de durabilidad no son nuevos. Ya sabemos que los fabricantes tienen todo tipo de herramientas para poner a prueba la resistencia de sus móviles, como las máquinas de chorros para la certificación IP, las pruebas de torsión, los tests de caídas (siempre es divertido ver cómo un teléfono se deja caer contra una losa de granito), las máquinas que meten y sacan el USB, pulsan botones o abren y cierran los plegables hasta que no pueden más. Hasta ahí, nada nuevo.

Test de resistencia al agua | Imagen: Xataka

Si tu móvil no se dobla en el bolsillo es gracias a esta prueba | Imagen: Xataka

Prueba de pliegue y despliegue | Imagen: Xataka

Lo que sí vi en el laboratorio de HONOR fue la prueba de impacto con bola de acero. Esta prueba consiste en, literalmente, dejar caer una bola de acero sobre una zona concreta de la batería para ver si explota. Spoiler: explotan. No pudimos sacar fotos de eso, pero al lado de la prueba había decenas de baterías que habían salido ardiendo tras el impacto. La batería que estáis viendo en la foto, por cierto, es la de HONOR Magic V5.

Esa bola de hierro se deja caer sobre la batería para comprobar que no explota | Imagen: Xataka

La bola se deja caer en la zona del conector, ya que es donde más calor se genera durante el uso y, por lo tanto, la zona más crítica. El objetivo de la prueba es poder iterar en los diseños para adelantarse a potenciales problemas. Me quedé con las ganas de ver una batería arder, habría sido el colofón de la experiencia, pero, por otro lado, me quedo tranquilo al saber que la batería de mi teléfono personal, un HONOR Magic V5, ha sobrevivido a este test.

Me habría encantado que explotase, pero no lo hizo | Imagen: Xataka

Más allá de la curiosidad, en este laboratorio se llevan a cabo decenas de pruebas que dan forma al producto final. HONOR, como toda empresa, tiene proveedores que fabrican desde los componentes de la placa base a la trasera, pero como todo en esta vida, hay calidades y calidades. Este tipo de torturas le sirven a la empresa para descubrir qué combinaciones de materiales consiguen mejores resultados. Si la trasera la fabrican las empresas A, B y C, y la de A aguanta mejor los golpes, tiene sentido optar por esa. Para descubrir eso, sin embargo, hay que probarlas todas.

HONOR presume de haber establecido más de 200 pruebas y más de 600 estándares de calidad que van desde el diseño de producto al rendimiento de la batería. En este laboratorio no se prueban los móviles actuales, sino que vemos el futuro. El Magic8 Pro ya ha pasado por aquí. Lo que ahora mismo tienen en estas salas del dolor son los productos del futuro. Están haciendo las pruebas necesarias para que el producto, una vea se fabrique, salga redondo, al menos en teoría.

HONOR presume de haber establecido más de 200 pruebas y más de 600 estándares de calidad

Otra infraestructura interesante a la que no pudimos acceder es el data center. Este centro de datos costó 25 millones de dólares y sirve para, entre otras cosas, realizar simulaciones con inteligencia artificial. Con la potencia de cómputo suficiente, puedes predecir cómo responderá un material o un cambio estructural a una situación concreta, lo que se traduce en más eficiencia. También da vida a Yoyo, el asistente virtual que HONOR tiene en China. Digamos que es el Google Gemini desarrollado in house por la compañía.

Guapísimo el outfit | Imagen: Xataka

La última parada fue en el laboratorio de las pantallas. Allí no nos dejaron meter la cámara, pero viendo mi outfit ya es posible imaginar que es una sala segura, estanca y donde se trabaja con materiales sensibles. ¿Por qué? Porque HONOR investiga, diseña y desarrolla sus propias pantallas. Aunque la fabriquen empresas como BOE o Visionox, todo el trabajo de fondo lo hacen en la propia empresa.

Una pantalla no es un cristal. Un panel OLED está formado por diferentes capas, hablamos de unas 20-30 capas de las cuales entre siete y nueve son puramente emisivas. Bajo lo que, seguramente, estás tocando ahora mismo con tu dedo hay toda una amalgama de láminas trabajando en conjunto para que puedas leer, jugar, navegar, etc. Para descubrir la mejor combinación posible, HONOR trabaja desde la base.

Laboratorio de pantallas | Imagen: HONOR

Un operador revisa una pantalla plegable | Imagen: HONOR

Según nos explicó un responsable de la compañía, BOE provee a HONOR de las materias primas, desde láminas ultrafinas de cobre a todo tipo de materiales que HONOR combina para descubrir la mejor receta. Había decenas y decenas de bobinas con materiales de lo más variopintos. Y aunque es una inversión enorme en tiempo y recursos, es la única forma que tienes de que la pantalla final sea exactamente la que tú quieres. La firma china no va a BOE y compra los paneles como si fueran frutos secos a granel, y eso es algo que realmente me abrió los ojos.

El proceso es, grosso modo, el siguiente: BOE le da las materias primas a HONOR. La empresa estudia, investiga y desarrolla las pantallas, incluyendo moldes, tamaños, materiales, circuitos, disposición de los mismos, pruebas, etc., Cuando está todo listo, HONOR le da a BOE las directrices para que fabriquen la pantalla que ellos desean. Hablamos de BOE en este ejemplo, pero no es el único proveedor disponible.

Fue una visita de lo más interesante porque me ayudó a poner HONOR, una marca a priori minoritaria en nuestro país, en perspectiva. La firma china no es todavía muy potente en España, pero tiene todo el músculo necesario para serlo y, de hecho, está en ello. Es decir, a principios de 2021 inauguraron la fábrica y a finales de año ya estaba produciendo en serie su primer plegable. En solo cuatro años han pasado de… nacer, a fabricar el plegable más delgado el mundo.

El futuro se está cociendo en China y más vale que el mundo de la tecnología esté preparado para lo que se viene.

Imágenes | Xataka

En Xataka | Honor 400, análisis: si buscas un móvil de gama media para hacer fotos, he aquí una serio contendiente

– La noticia

He ido hasta China para visitar la fábrica del HONOR Magic8 Pro. De aquí sale un móvil cada 28,5 segundos

fue publicada originalmente en

Xataka

por

Jose García

.